БНБ

"БРОКГАУЗ И ЕФРОН" (121188)

- Photogallery

- Естественные науки - Математика - Технология

- Авиация и машиностроение

- Высокие технологии

- Вычислительная техника

- Нанотехнология

- Роботехника

- Энергетика

- Электроника

Сахар свекловичный и тростниковый

Определение "Сахар свекловичный и тростниковый" в словаре Брокгауза и Ефрона

Сахар свекловичный и тростниковый

Сахар свекловичный и тростниковый*

I. Химия. II. Техническое производство. III. Статистика. IV. Акциз на сахар. V. Сахарная нормировка. VI Сахар в международной торговле.

I. С. (хим. С 12 Н 22 О 11). Нахождение и добывание свекловичного и тростникового С. см. ниже. С. кристаллизуется в больших одноклиномерных, гемиэдричных призмах, не содержащих кристаллизационной воды; его удельн. в. d(17,5°/17,5°) = 1,58047 (Шрёдер, Герлах, Джоуль и Плейфейр). Он легко растворим в воде: насыщенный при 0° раствор заключает на 100 в. ч. воды 65 в. ч. С.; при 20° — 67 в. ч. и при 40° — 75,8 в. ч. (Шейблер). Следующие две таблицы (Баллинг, Шейблер) показывают изменение удельного веса раствора с содержанием С.

| % С. в растворе | удельный вес раствора 15,7°/15,7° |

| 5 | 1,01970 |

| 10 | 1,04014 |

| 20 | 1,08329 |

| 40 | 1,17943 |

или иначе при содержании:

| 20 г С. в 100 куб. стм раствора (17,5°/17,5°) | его удельный вес = 1,07686 |

| 10 г С. в 100 куб. стм раствора (17,5°/17,5°) | его удельный вес = 1,03857 |

| 5 г С. в 100 куб. стм раствора (1 7,5°/17,5°) | его удельный вес = 1,01931 |

| 1 г С. в 100 куб. стм раствора (17,5°/17,5°) | его удельный вес = 1,00386 |

Насыщенные растворы С. кипят: содержащий 80 в. ч. С. при 112° и 90,8 в. ч. при 130° (Герлах). С. растворим в древесном и обыкновенном спиртах, в ацетоне и в глицерине постольку, поскольку в них содержится вода; во всех этих жидкостях, но безводных, он почти совершенно не растворим (Шейблер). Как растворы С., так и он сам в расплавленном состоянии, обладают оптической деятельностью, вращая плоскость поляризации вправо. Кристаллический С. оптически недеятелен. Для величины вращения Толленсом дана формула [α ]D = 66,386 + 0,015035 с — 0,0003986 с 2 [По Ландольту, эта формула может быть заменена формулой (α)D = 66,67° — 0,0095c.], где с — % С. (в граммах), заключающегося в 100 куб. стм раствора; по Назини и Виллавеккия — [α ]D = 66,438 + 0,010312 с — 0,00035449 с 2 = 3% — 65%), что дает для 10% раствора (α)D = 66,51°; в очень разбавленных растворах (c = 0,3% — 1%) величина вращения сильно возрастает и уже не может быть выражена предыдущей формулой (при с = 0,33% — (α)D = 68,5°); впрочем, Пшибрам нашел, что очень разбавленные растворы обладают меньшим удельным вращением, чем 10%-ные. Понижение температуры уменьшает величину вращения только на 0,0114° на каждый ° C, т. е. очень незначительно (Дюбренфо, Андрьюс). Растворы С. в перечисленных растворителях обладают несколько большим вращением, каковое для растворов в этиловом спирте = + 66,83°, в метиловом + 68,63° и в ацетоне — 67,40° (Толленс). Расплавленный С. тоже оптически деятелен; величина вращения довольно быстро уменьшается, что должно быть приписано химическим процессами, происходящим в нем. В водных растворах оптическая деятельность уменьшается под влиянием щелочей и щелочных земель (Томсен, ф. Липпманн) и увеличивается под влиянием аммиака; уксусно-кислый свинец не имеет никакого влияния (Ост). При + 160°С С. плавится; охлажденная жидкость застывает в аморфную стеклообразную массу (ячменный С.). С течением времени эта масса начинает кристаллизоваться; кристаллизацию можно ускорить прибавлением небольшого количества воды. Если, однако, С. расплавить и продержать некоторое время в жидком состоянии, хотя бы и при + 160°С, то жидкость начинаеть желтеть, распадаясь на d- глюкозу и ловулозан (Желис):

С 12 Н 22 О 11 = С 6 Н 12 О 6 + С 6 Н 10 О 5 (левулозан).

Продуктом продолжительного нагревания С. являются желтые растворимые в воде вещества, обладающие горьким вкусом, известные обыкновенно под названюм карамели; процесс, при этом происходящий, довольно сложен, так как диализом из карамели удается выделить вещество состава С 125 Н 188 О 80 (Сабанеев и Антушевич), по ур.:

11C12H22O11 = С 125 Н 188 О 80 + 27Н 2 О + 7CO 2.

При сухой перегонке С., начинающейся уже при + 200°С, образуются: углекислота, окись углерода, болотный газ, этилен и ацетилен; вода, ацетон; муравьиная, уксусная и пропионовая кислоты; альдегид обыкновенный, фурфурол, акролеин, бензойный альдегид и некоторые кетоны с большим молекулярным весом. В остатке находится уголь (Фёлькель, Фреми, Шифф, Грэем, Пелиго). Водород, выделяемый амальгамой натрия с водой, превращает С. в смесь продуктов восстановления d- глюкозы и левулозы. Энергичные окислители, каковы: перекись свинца, азотно-кислый аммоний, бертолетова соль и т. д., с сухим порошком С. дают взрывчатые смеси. В водных растворах продукты окисления С. те же, что и для гексоз, его образующих; так, водная азотная кислота дает сахарную и щавелевую кислоты. Чистый С. не восстановляет, даже при кипячении Фелинговой жидкости (см. и Крахмал см.). С кислотами С., смотря по условиям, или дает эфиры, или продукты инверсии [Первоначально Био дал явлению инверсии название interversion, а смеси d- глюкозы и фруктозы — sucre intervertis.] (см.), сопровождаемые иногда продуктами реверсии (см.), или же левулиновую (см.) и муравьиную кислоты и гуминовые вещества (см.), между которыми нужно отметить гуминовую кислоту — С 18 Н 16 О 7 (Бертело и Андрэ), получающуюся в виде ангидридного продукта. Так, при внесении мелкого порошка С. в смесь серной и азотной кислоты, охлажденную до 0°С, образуется тетраазотный эфир — C 12H18O7(NO)3)4 (Шенбейн), представляющий в высшей степени мелкие, шелковистые иглы, взрывающие при нагревании (виксорит); октоазотный эеир — C 12H14O3(NO3) образуется (Элиот) при + 15°С и по свойствам напоминает предыдущий. Октоуксусный эфир — С 12 Н 14 О 3 (С 2 Н 3 О 2)8 образующийся (Герцфельд) при действии на С. смеси уксусного ангидрида с уксусно-натриевой солью, представляет тонкие иглы, плавящиеся при + 67°С и почти не растворимые в воде. Хлористый бензоил дает гексабензоат C 12H16(C7H5O)6O11, пл. при 109°С (Бауманн, Скрауп). Известны еще эфиры, образованные С. с другими органическими летучими кислотами, но они мало изучены и в большинстве случаев трудно решить, не представляют ли они смеси эфиров d- глюкозы и левулозы. О действии водных растворов минеральных кислот см. Гидраты углерода, Глюкозы, Крахмал, Инверсия и Реверсия. В дополнение к сказанному там можно указать, что при нагревании в течение 10 мин. при 68°С 58 куб. стм раствора С., содержащего 8,175 г С. с 5 куб. стм крепкой соляной кислоты (Клерже), образуется раствор инвертированного С. (смеси декстрозы и левулозы:

C12H22O11 + Н 2 О = 2 С 6 Н 12 О 2)

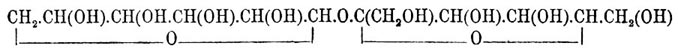

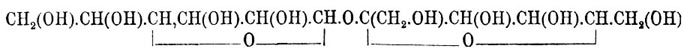

вращательная деятельность которого тождественна с оптической деятельностью раствора С. одинаковой крепости, инвертированного при наиболее благоприятных условиях инвертином (см. ниже). Чистая вода, по-видимому, не инвертирует С. при обыкн. темп.; реакция вполне заметна при 120°С [Может быть она обусловлена небольшими количествами щелочи, извлекаемой водой из стекла приборов.]. Чистая серная кислота только при низкой температуре растворяот С. без потемнения; при обыкн, темп. в растворе происходит сильная реакция, сопровождающаяся выделением сернистого газа, смешанного с углекислотой и какими-то пахучими веществами; остается мелко раздробленное углистое вещество в виде объемистой пористой массы. О действии щелочей на С. см. Сахараты. Если пивные дрожжи растереть в ступке, остаток обработать водой и профильтровать, то получается раствор, осаждающий при действии спирта особое белковое (Бертело) тело, называемое инвертином (инвертазой), способное в малых количествах инвертировать С. в водных (нейтральных и слабо кислых) растворах при + 30° — 40°С и наиболее сильно при 55°С (Кьельдаль, О'Сюлливан). При + 65° — 70°С инвертин теряет свою инвертирующую способность; небольшие количества щелочей для него вредны. Кроме дрожжей, инвертин вырабатывается еще некоторыми тайнобрачными, каковы: Mucor racemosus, Penicillium glaucum, Aspergillus niger, A. orizae и т.д. Аналогичные с инвертином энзимы заключаются в плодах, благодаря чему в них тоже происходит инверсия С. Диастаз проросшего ячменя, панкреатин поджелудочной железы и глюкоза маиса не гидролизируют С. Вообще С. бродит только под влиянием. организмов, выделяющих инвертин, исключением являются Mano l ia candida и M. javanica (Ганзен), которые не вырабатывают инвертина, а тем не менее вызывают спиртовое брожение. В некоторых дрожжах, плохо до сих пор изученных, заключается особый фермент, вызывающий при брожении С. образование древесного спирта (Маркано), Ферменты молочного и масляного бpoжeний (ср. Масляные кислоты) действуют на С., как на заключающиеся в нем гексозы. Особенно легко С. подвергается слизистому брожению; слизистая консистенция продуктов брожения обусловлена образованием ангидридного вещества, состава (С 6 Н 10 О 5)n носящего название декстрана; а именно Micrococcus gelatinosus (Бинц), споры которого рассеяны в воздухе, и Leuconostoc mesenteroides образуют декстран наряду с молочной кислотой, Micrococcus gommosus, Bacillus gommosus, В. viscosus sacchari дают декстран, углекислоту, маннит и т. д. С. не дает с фенилгидразином ни гидразона, ни озазона, а это, в связи с отсутствием восстановительного действия на Фелингову жидкость, указывает на отсутствие в нем групп (СНО)', заключающейся в d- глюкозе, и (СО)", имеющейся в левулозе; образование октоуксусного эфира указывает. что в нем имеется 8 водных остатков. На основании этого Толленсом предложена для него формула строения:

а Э. Фишером:

А. И. Горбов. Δ

II. Сахар (техн. производство). Материалом для получения С. в фабричных размерах служит по преимуществу так наз. сахарная свекловица (главным образом в Европе и немного в Сев. Америке) и сахарный тростник (в Вест- и Ост-Индии, Америке, Египте и очень немного в Испании). Кроме того, некоторое количество С. добывается из сока С. клена в Сев. Америке (Канада); сахарное сорго служит также материалом для получения С. в некоторых штатах Сев. Америки (Иллинойс, Индиана и др.), но в настоящее время уже утратило экономическое значение.

Первоначальным материалом для добывавия С. служил сахарный тростник (Индия), а также, может быть, сорго (Китай); в Европе С. стал известен еще до Р. Х. в качестве медицинского средства. При владычестве арабов в IX в. возделывание сахарного тростника установилось в Египте, Сицилии и южной Испании; в конце Х в. выработка С. в виде конических голов уже производилась в Венеции, но большее распространение С. получил в Евроне лишь в течение крестовых походов. В 1490 г. Колумб перенес сахарный тростник с Канарских о-вов на С.-Доминго (Гаити), и с этого времени культура его в Вест-Индии и Сред. Америке стала быстро развиваться и колониальный сахарный песок начал покрывать общую потребность в нем в Европе, в которой, начиная с XVI ст., появились для очищения его рафинадные заводы. Тем не менее, С. оставался предметом роскоши. В XVII ст. стали добывать С. из клена, но это не могло оказать существенного влияния на распространение и удешевление С., которое стало возможным лишь с того времени, когда материал для добывания С. в больших количествах был найден в числе растений, возделываемых в Европе.

1. Добывание С. из свекловицы, В 1747 г. А. Марграф опубликовал в мемуарах Берлинской академии наук свои наблюдения о возможности извлекать С. из свекловицы (beta alba) и указал даже порядок работы, который в существенных чертах сохранился и до сего времени. Честь устройства первого завода для добывания С. из свекловицы принадлежит ученику Марграфа Ахарду, но первые опыты в фабричном размере были неудачны и производство свекловичного С. поставлено было на твердую почву в 1806 г. Наполеоном (раздача земли для возделывания свекловицы, учреждение при фабриках школ, выдача премий), который видел в нем одно из средств к поддержанию континентальной системы. Высокая цена колониального С. (около 8 франк. килограмм) делала выгодным производство С., а вместе с тем введенные во Франции усовершенствования производства (терки, гидравлические прессы, процеживание через костяной уголь, нагревание и сгущение сока паром) повели за собой быстрое его развитие: в 1828 г. во Франции работали уже 103 завода и доставляли до 5 млн. кг С. Способы, выработанные во Франции, перешли затем в Германию и другие страны Европы. В России первый завод для добывания свекловичного сока, главным образом для переработки в спирт, основан ген.-майором Бланкенигелем в 1802 г. в Тульской губ., затем сахарный завод был устроен Мальцевым в 1809 г., дальнейшее развитие у нас свеклосахарного производства многим обязано семье графов Бобринских. В 1897 г. в России работали 236 заводов, производительность которых составляет до 45 млн. пуд. С. Производство С. тесно связано с сельским хозяйством, и успех его находится в полной зависимости от совершенства возделывания свекловицы. Тщательной культурой в настоящее время выработаны разновидности свекловицы, наиболее пригодные по содержанию в них С. и др. веществ (не С.) для производства, таковы французская и силезская свекловица с их подразновидностями (вильмареновская, кведлинбургская и мн. др.). На лучших плантациях всегда производится селекция, т. е. выбор наиболее богатых С. бураков для получения семян, которые собираются на второй год после посева. Материалом же для выработки С. служат свекловичные бураки, образующиеся в первое лето посева, который у нас в России производится в начале мая, а сбор (выкопка) бураков начинается обыкновенно с первых чисел сентября, при этом верхняя часть (головка) с ботвой отделяются. Урожай бураков составляет у нас в России от 80 до 160 берк. бураков с десятины; за границей, вследствие лучшего климата и культуры, урожаи в среднем значительно больше. Собранные бураки поступают на завод, который начинает работу (кампанию) одновременно с выкопкой бураков, и складываются в кучи или длинные гряды (бурты, ярусы, кагаты), которые прикрывают соломой и поверх нее землей для защиты от дождя и холода. Во время сохранения бураки сначала теряют часть воды, а затем, вследствие совершающихся физиологических процессов (дыхание) и под влиянием микроорганизмов, утрачивают часть содержащегося в них С.; поэтому заводы стараются переработать собранный запас бураков как можно скорее; так, в настоящее время кампания продолжается не более трех месяцев при непрерывной работе, круглые сутки, для чего рабочие разделяются на две смены — дневную и ночную. Выгоды переработки бураков прежде всего зависят от их состава или ближайшим образом от содержания С. Прежде содержание С. варьировало от 9 до 12%, в настоящее же время, вследствие улучшенной культуры, средним содержанием С. в бураках можно признать не менее 15%. Чтобы заранее определить условия работы и выход продукта, на свеклосахарных заводах имеются химические лаборатории, в которых постоянно, по крайней мере два раза по сменам, производятся наблюдения относительно состава бураков и содержания в них С. Данные этих анализов дают возможность контролировать общий ход и степень совершенства работы. Бураки состоят из твердых частей (мякоть) и жидких — сока, который, по отделении от мякоти, и составляет предмет переработки. В среднем бураки содержат 4,7% сухого вещества мякоти, 5% удерживающейся в ней (гидратной) воды и 90,3% — сока. Мякоть состоит из клетчатки, арабина, парарабина, пектиновых, нерастворимых белковых и минеральных веществ и жира. Сок представляет собой мутную жидкость желтоватого цвета (на воздухе краснеет — энзима оксидаз) с кислой реакцией. В состав сока, кроме воды, входят: 1) азотистые вещества: белковые, бетаин, аспарагин, глютамин и др. амиды; 2) углеводы: С., рафиноза, инвертированный С., декстрин, левулин, маннит, сорбит, дульцит и др.; также растворимые камедные и пектиновые вещества (пентозаны); 3) жир, холестерин, красящие вещества, ванилин, пирокатехин; 4) органические кислоты (преимущественно в виде кислых солей): щавелевая, янтарная, яблочная, винная, малоновая, лимонная, оксилимонная, аконитовая, трикарбалиловая, гликолевая, глиоксилевая и др.; 5) минеральные кислоты: серная, фосфорная, азотная, кремнезем и хлор; 6) основания: калий, натрий, рубидий, цезий, кальций, магний, железо, ванадий. В общем состав сока может быть выражен так: воды 80 — 82%, С. от 15 до 18%, не сахара от 2 до 3,5%. Так как выгодность извлечения С. зависит не только от его содержания в соке, но и количества сопровождающих его веществ (не сахар), то в заводских лабораториях производятся, во 1-х, непосредственные определения С. и, во 2-х, общее содержание веществ в соке, причем количество не сахара узнается по разности.

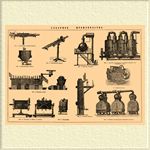

Сахариметрия. Определение С. производится посредством поляриметров (поляристробометров), причем основанием служит формула (α) = (100. α)/(l.p.d), в которой (α) — удельная способность вращения поляризованного света, α — найденный наблюдением угол вращения, l — длина слоя или трубки, наполненной раствором, p — искомое процентное содержание С., d — удельн. вес раствора. По определении угла вращения взятой навески данного сахарного раствора или сока посредством поляристробометра, можно по этой формуле вычислить искомое содержание С. в весовых процентах. Если достаточно знать концентрацию, т. е. весовое содержание в известном объеме, то формула упрощается (нет надобности иметь величину уд. в.) и получает следующий вид — (α) = (100. α)/(l.c). В первом случае решается уравнение — p = (100. α)/[(α).l.d ], а во втором — с = (100. α)/[(α).l]. Поляриметры, приспособленные исключительно для определений С., снабжаются шкалой, и показания прибора прямо выражают искомое содержание С. В поляриметре Солейля за основание шкалы взято, что 16,35 г чистого С. в 100 куб. стм водного раствора производят при длине в 200 мм трубки угол вращения поляризованных лучей равный углу вращения, производимому слоем кварца толщиной в 1 мм. Это вращение обозначено на раздвигающейся шкале прибора цифрой 100, нулевая же точка устанавливается при положении шкалы, когда трубка наполнена чистой водой. На этом основании для испытания в приборе Солейля нужно брать навеску в 16,35 г (или кратное этому число), и при наблюдении, когда раздвиганием линеек кварцевых клиновых пластинок получим переходный оттенок, положение шкалы прямо укажет процентное содержание С. в данном растворе или coке. В поляриметре Фенцке (фиг. 1, таблицы) основанием шкалы служит раствор чистого С., имеющий уд. вес 1,1 (при 17,5°С), который содержит 26,048 г чистого С. в 100 куб. стм; величина отклонения такого раствора, выраженная раздвиганием линеек шкалы, означается цифрой 100. Приемы определения С. с аппаратом Фенцке (и его видоизменениями Шмидта-Хенша) те же, что описаны относительно аппарата Солейля. В приборах с круговой шкалой также имеются деления для непосредственного отсчитывания содержания: С.; так, напр., в приборе Вильда (фиг. 2, таблицы) на одной из четвертей круга нанесены 400 делений, равные в сумме дуге в 53,134°; на такую дугу отклоняется плоскость поляризации, когда трубка прибора содержит раствор 40 г чистого С. в 100 куб. стм. Если подвергнуть наблюдению раствор, содержащий 10 г чистого С. в 100 куб. стм., то отклонение произойдет на 100 делений, и, след., каждое будет отвечать 1%; если будет взято 20 г в 100 куб. стм, то отклонение составит 200 делений, из коих каждое будет выражать 1/2% С. Определение С. в свекловичном соке затрудняется присутствием в нем, кроме С., других оптически активных веществ (рафиноза, декстран, инвертированный С., арабиновые соединения и мн. др.); количество их весьма незначительно и удалять их все было бы весьма затруднительно и хлопотно (способ Эйсфельд-Фойлениуса) и потому ограничиваются удалением лишь наиболее активных веществ (декстрина и др. камедеподобных) обыкновенно посредством свинцового уксуса (раствор основной уксусно-свинцовой соли), причем сок одновременно осветляется. Его процеживают через вату и в этом виде делают поляриметрическое определение, прибавляя к полученному результату 1/10 его величины, чтобы компенсировать разбавление сока свинцовым уксусом, которого берут обыкновенно 10 куб. стм на 100 куб. стм сока; напр., если показание сахариметра Фенцке составляет 53,9, то содержание С. будет (53, 9 + 5,39). 0,26048 = 15,4% объемн. Чтобы получить весовые проценты, следует полученное число разделить на удельный вес сока. Для упрощения перечислений на весовые проценты составлены таблицы Шмитцом. Чтобы определить в соке общее количество растворенных веществ (сухого вещества), в заводских лабораториях пользуются обыкновенно ареометрическим приемом, для чего употребляют так наз. сахарометр Баллинга (Bg) или Брикса (Br), с таблицей поправок на температуру. Так как сахарометры установлены по уд. в. сахарных растворов, а в соке, кроме С., содержатся и другие вещества, то найденный градус сахарометра не отвечает действительному содержанию растворенных веществ; но ввиду того, что С. составляет преобладающее вещество, довольствуются для скорости определения и называют полученное число видимым, или кажущимся содержанием сухого вещества, при помощи которого определяют приблизительно количество несахара; так, напр., поляриметром определено в соке 14,8% С., а показание сахарометра — 16,4°Вr, то количество в соке не сахара будет 16,4 — 14,8 = 1,6%. Чтобы выразить одной величиной взаимное отношение содержания С. к содержанию сухого вещества, пользуются цифрой, получаемой от деления первого на второе, и, умножая ее на 100, получают величину, называемую доброкачественностью сока, или степенью чистоты; так, из приведенных цифр доброкачественность сока выразится (14,8.100)/16,4 = 90,2. — Так как в бураках содержится сока 92 — 93%, то потому, умножая найденное содержание С. в соке на 0,92 или 0,93, получают величину, выражающую приблизительно содержание С. в бураках. Более точное определение производится посредством извлечения С. из истертых бураков спиртом (спиртовая дигестия) или водой (водная дигестия).

(количество С. в бураках)/(количество С. в соке) = (содержание сока в бураках)/100

Собранные бураки поступают из кагатов в магазин, или в бурачную, в котором вмещается обыкновенно количество их, перерабатываемое в две смены или в сутки. Отсюда бураки доставляются в собственно заводское здание всего чаще водяным транспортером, состоящим из цементного или железного желоба, по которому протекает вода; реже для этого служат бесконечные полотна или пассы, еще реже вагончики. Бураки в водяном траспортере отчасти обмываются; окончательное обмывание их от грязи и приставшей земли производится в мойках. На таблице фиг. 3 изображена кулачная мойка, состоящая из полуцилиндрического резервуара, наполненного проточной водой, в котором вращается горизонтальный вал с кулаками, которые передвигают бураки к выходному концу, где они выбрасываются на наклонную плоскость раковинообразными ковшами, укрепленными на том же вале. Обмытые бураки подаются посредством ковшевого элеватора к резальной машине, устройство которой указано в ст. Диффузия в сахарном производстве (см.). Полученные пластинки служат для извлечения сока посредством диффузии (см. указанную статью). Сдаваемый с диффузоров сок проходит через мерники, причем обыкновенно из 100 кг бураков получается 120 кг сока, который, для отделения от увлеченных частичек мякоти, пропускают через фильтры из древесных стружек или грубой ткани или через металлические сита. После того сок, имеющий плотность от 10 до 12° Вr, подогревается до 60°С в решоферах, т. е. в котлах, снабженных трубками, через которые проходит сок, а в пространство между трубками пускается пар; после этого сок подвергается очищению посредством извести (дефекация) и затем угольной кислоты (сатурация). В прежнее время эти операции производились в отдельных сосудах: в дефекационных котлах (см. табл. фиг. 4) и сатураторах (фиг. 5). В настоящее время обе операции совершаются в одном и том же котле, который снабжается змеевиком для нагревания, трубой для впускания сатурационного газа, пробным краном и трубой для отвода наружу не поглощенных газов. Таким котлам придают вышину до 5 — 7 м при площади основания в 2 — 3 кв. м, чтобы избежать перебрасывания пены, образующейся при впускании углекислоты. Работа ведется наичаще с двойной сатурацией: в котел набирают сока до половины, подогревают до 85°С, прибавляют извести (от 1,5 до 2% по весу бураков) в виде известкового молока и начинают пускать сатурационный газ, испытывая щелочность посредством титрованного раствора кислоты. Когда щелочность достигнет 0,10 — 0,1 2, то останавливают приток газа и направляют жидкость, с осадком под давлением от насоса до 1,5 и 2 атмосфер, в фильтр-пресс, в камерах которого остается осадок, так наз, сатурационная грязь, а фильтрат снова собирают в сатураторах, прибавляют еще около 0, 5 % (по весу бураков) извести и снова газуют до щелочности 0,04 — 0,06%, после чего опять пропускают через фильтр-прессы. На многих заводах делают теперь и третью сатурацию без прибавления извести и доводят щелочность 0,02%; третья сатурация производится также посредством сернистого ангидрида, получаемого сжиганием серы. Сатурационный же газ получается или из топок паровых котлов (содержит в этом случае около 12% угольного ангидрида), или из известково-обжигательных печей (содержание угольного ангидрида составляет 27 — 30%), откуда он забирается насосами, промывается водой, при чем охлаждается и гонится в сатураторы. Химический процесс дефекации и сатурации состоит в том, что известь при нагревании вытесняет слабые основания в осадок дает с двуосновными органическими кислотами нерастворимые соли, разлагает инвертированный С., дает нерастворимые соединения с легуминовыми белковыми веществами и, наконец, избыток ее увлекает в осадок, имеющийся в соке суспенс; при этом щелочные основания, освободившись из солей органических кислот, вступают в соединение с С., образуя щелочные сахараты, а избыток извести дает одновременно известковый сахарат; вместе с тем азотистые вещества частью начинают разлагаться с выделением аммиака. Следующая затем обработка дефекованного сока угольным ангидридом имеет целью, главным образом, удалить избыток извести, которая, осаждаясь в виде углекислой, производит дальнейшее осветление и обесцвечивание сока, а равно, разложить щелочные и известковые сахараты; сатурацию останавливают при известной щелочности сока (часть щелочности зависит от присутствия углекислых щелочных солей), чтобы этим предохранить сок от разложения под действием микроорганизмов. Вообще должно заметить, что химические процессы, совершающиеся при дефекации и сатурации, еще далеко не вполне исследованы. Из новейших усовершенствований в очищении сока следует упомянуть, во-1-х, о приборах для непрерывной дефекации и сатурации, в которых сок, протекая струей, подвергается этим операциям, и во-2-х, об очищении сока при действии электрического тока, причем электродами служат металлы, дающие соединения с щелочами (цинк, алюминий); обработка электрическим током сокращает значительно расход извести для дефекации. Кроме того, предложено весьма большое число средств и способов для очищения сока в замену извести и угольной кислоты, но все эти предложения не приобрели практического значения. Другим общеупотребительным приемом очищения сока служит процеживание через костяной уголь (крупка, сподий), который, как и вообще пористые тела, обладает способностью поглощать из растворов различные вещества и удерживать их в порах силой поверхностного притяжения. Костяной уголь готовится или при свеклосахарных заводах, или на отдельных посредством обугливания костей сухой перегонкой, после чего измельчается до величины зерен боба и в этом виде служит фильтрующим материалом, наполняя высокие клепанные из железа цилиндры (диам. от 0,5 до 1 м, вышиной от 4 до 10 м), которые называются угольными фильтрами (фиг. 6 табл.): над внешним дном, от которого выходит труба, отводящая фильтрат, внутри имеется вставное решетчатое дно, покрываемое холстом, на него и насыпается уголь почти до верхней горловины; сбоку над решетчатым дном находится выгрузной лаз, а сверху входит труба с несколькими кранами для впуска воды, пара и фильтруемого сока. По наполнении цилиндра углем в него пропускают пар для вытеснения сгущенных в порах угля газов, которые могли бы препятствовать поглощению; после пропаривания пускают горячий сок, который выходит по трубке от дна совершенно бесцветным. Так как уголь наиболее жадно поглощает красящие вещества, то обыкновению определяют насыщение поглотительной способности угля по появляющемуся окрашиванию выходящего фильтрата; тогда, оставляя первый фильтр для предварительного, чисто механического процеживания, соединяют выводную трубу с впускной трубой следующого фильтра и ведут работу, как сказано, до появления окрашивания в фильтрате из второго фильтра; тогда соединяют его с третьим и т. д., а первый отделяют и промывают горячей водой; затем отработавший уголь подвергают очищению (оживлению), т. е. удаляют из него поглощенные им вещества, из которых первое место занимает углекислая известь, затем красящие и др. органические соединения. Так как уголь содержит в нормальном составе своем углекислую известь (костяной уголь состоит из собственно угля около 9,5%, фосфорно-кислой извести около 78% и углекислой извести около 8,5%), то при оживлении следует удалить из него лишь поглощенную, оставляя конституционную не тронутой, в противном случае уголь потеряет до некоторой степени пористость и рассыплется в порошок, процеживание через который будет затруднительно. Поэтому определяют в отработавшем угле все количество содержащейся в нем углекислой извести по количеству выделяющегося при действии соляной кисл. угольного ангидрида и затем, определив, сколько должно остаться конституционной углекислой соли, расчитывают количество соляной кислоты для того, чтобы удалить поглощенную углекислую известь в виде хлористого кальция. Определенное количество кислоты разводят водой, чтобы жидкость равномерно могла пропитать массу угля, и оставляют действовать несколько часов. Обыкновенно после окончания действия кислоты жидкость оставляют стоять с углем, причем остававшийся в порах С., перейдя в раствор, подвергается брожению (сперва спиртовому, затем молочно- и масляно-кислому); при этом подвергаются разложению красящие и другие органические вещества с образованием газов и растворимых в воде соединений. По окончании брожения уголь вываривают в воде, иногда с прибавлением соды для удаления избытка серно-кислой извести, затем промывают водой в особых угольиых мойках разнообразного устройства, пропаривают паром для вытеснения воды и, постепенно просушив, прокаливают в вертикальных ретортах (патронах), в которые уголь поступает сверху и периодически выпускается снизу, предварительно охладившись в трубах, составляющих продолжение реторты; если выпустить раскаленный, даже лишь нагретый выше 100° уголь, то он, поглощая кислород воздуха, может загореться. Прокаленный уголь снова служит для фильтрации, но поглощающая способность его при повторенном оживлении ослабляется; кроме того, часть угля при этом теряется и рассыпается в порошок, который отсеивается; вследствие этого появляется необходимость возобновлять запасы угля приобретением свежего в количестве до 30% за каждую кампанию. Расходы, сопряженные с употреблением и оживлением, уже давно (лет 15 тому назад) побудили сахарные заводы искать способы обходиться без употребления костяного угля. Вследствие этого стали применять усиленное очищение дефекацией и сатурацией (3-я сатурация), производить сатурацию сернистым ангидридом и, в особенности, начали пользоваться так наз. механической фильтрацией, т. е. процеживанием через гравий и др. индифферентные мелко раздробленные вещества, а главным образом через плотные ткани, заставляя сок процеживаться под некоторым давлением. Фильтры из мешков, ткани на металлических остовах действительно принесли значительную пользу, удерживая вещества, находящиеся в суспенсе, но ни они, ни сатурация сернистым ангидридом не могут заменить специфического действия костяного угля. И если в настоящее время и существуют заводы, обходящиеся без применения его и получающие хорошие результаты, то это следует в значительной степени приписать возвышению, вследствие улучшения культуры бураков, доброкачественности перерабатываемого сока. Большинство заводов, пользуясь мешочными механическими фильтрами, сохранило употребление костяного угля, но сократив его расход. В прежнее время костяного угля применялось для фильтрации от 10 и даже до 16% по весу бураков, ныне же обыкновенно не больше 7%, и притом в прежнее время подвергали фильтрации сок после сатурации и затем, по сгущении его в сироп, процеживали последний снова через костяной уголь на отдельных или на свежезагруженных фильтрах, ныне же многие заводы для сока употребляют только механические фильтры, а через уголь процеживают только сироп; при этом расход угля понижают даже до 3% по весу бураков.

САХАРНОЕ ПРОИЗВОДСТВО.

Фиг. 1. Сахариметр Солейля-Фенцке. Фиг. 2. Сахариметр Вильда. Фиг. 4. Дефекационный котел. Фиг. 5. Сатуратор. Фиг. 6. Угольный фильтр. Фиг. 7. Стоячий трехкорпусный выпарной аппарат для очищения сока. Фиг. 8. Лежачий трехкорпусный выпарный аппарат. Фиг. 9. Вакуум-аппарат. Фиг. 10. Утфилемешатель. Фиг. 11. Осможен: а — сбоку, b — спереди.

Очищенный указанными средствами сок настолько освобождается от не сахара, что его можно простым выпариванием довести до такой концентрации, при которой из уваренной массы будут осаждаться кристаллы С. Но до этой степени сгущения сок доводится не сразу; сперва выпаривают его до плотности от 30 до 50° Вr, подвергают полученный сироп фильтрации через костяной уголь или через механические фильтры и затем направляют в уварочные аппараты, где он сгущается до состояния едва текучей, вследствие выделившихся кристаллов, массы, называемой утфилем (Hutfü llmasse). В прежнее время выпаривание производилось на голом огне, затем паром, но густые растворы С. имеют довольно высокую температуру кипения (напр., 80% раствор кипит при 113°, а 90% — при 130°С), при которой в присутствия воды С. подвергается инверсии. Поэтому уже с 1812 г. было применено Говардом уваривание сиропа на утфиль в разреженном пространстве, а в 1830 г. Рильё ввел под уменьшенным давлением и сгущение сока с повторенной утилизацией пара. Этот способ выпаривания, при котором, кроме предохранения С. от инверсии, достигается еще и значительное сбережение топлива, состоит существенно в том, что два, три и более котла соединяются в одну систему; первый из котлов, наполненный соком, нагревается посредством змеевиков или пролетных трубок паром, обыкновенно уже отработавшим в машинах (темп. приблизительно 112°С); пар, образовавшийся в нем из сока, который с концентрацией в 10% кипит при 100,5°С, направляется в нагревное приспособление второго котла или корпуса и передает тепло наполняющей его жидкости (несколько сгущенному соку), пары от которой подобным же образом проводятся в третий котел и нагревают его в свою очередь; если имеется трехкорпусный аппарат, то последний, третий, корпус соединен с конденсатором и разрежающим воздух насосом. Последний вытягивает воздух, пар же сгущается в конденсаторе посредством вбрызгивания холодной воды, вследствие чего в третьем (или вообще в последнем) корпусе устанавливается уменьшенное давление (обыкновенно остается приблизительно 1/5 атмосферного давления), пр

| "БРОКГАУЗ И ЕФРОН" >> "С" >> "СА" >> "САХ" |

Статья про "Сахар свекловичный и тростниковый" в словаре Брокгауза и Ефрона была прочитана 2347 раз

| Коптим скумбрию в коробке |

| Луковый соус |

TOP 15

- Волос

- Проно

- Степные животные

- Гимнастика

- Индийский океан

- Архитектура

- Сравнение, в литературе

- Манда

- Клитры

- Колесование

- Испарение

- Травоядные животные

- Оплодотворение у pacтений

- Вредные насекомые

- Электризация тел