БНБ

"БРОКГАУЗ И ЕФРОН" (121188)

- Photogallery

- Естественные науки - Математика - Технология

- Авиация и машиностроение

- Высокие технологии

- Вычислительная техника

- Нанотехнология

- Роботехника

- Энергетика

- Электроника

Литая сталь

Определение "Литая сталь" в словаре Брокгауза и Ефрона

Литая сталь (L'acier fondu, Flussstahl, cast st eel) — Всякий ковкий железный продукт, получаемый путем отливки, принято на заводах называть вообще Л. сталью. Такого определения мы будем здесь придерживаться, хотя многие делят Л. металл по способности его принимать или не принимать закалку на Л. сталь (Fl ussstahl) и Л. железо (Flusseisen; см. Классификация железных продуктов). Трудно определить начало получения Л. стали, но по всем вероятиям оно относится к глубокой древности. Искусство готовить особый сорт Л. стали, называемый табано, был известен до начала XIV века. В Индии Л. сталь вуц (Wootz) с давних времен славилась своими превосходными качествами. Японцы знали уже несколько веков тому назад способы литья стали. Однако в литературе первые сведения о способе получения Л. стали встречаем только в 1720 г. в сочинении Реомюра. Спустя 20 лет после этого английский часовой мастер Веньямин Гунтсман (Huntsmann), нуждаясь в более однородном для пружин металле, чем сварной, привозимый из Германии, рядом долгих опытов получил Л. сталь посредством переплавки в тигле кусков сварочной стали. В 1740 г. он основал первую сталелитейную фабрику в Хандсворте, близ Шефильда, и положил начало тигельному производству. Несмотря на то, что способы получения литого металла держались в секрете, и несмотря на трудность получения хороших огнеупорных тиглей, этот способ развивался все больше и больше. Однако по своей дороговизне тигельное производство могло быть достоянием только самых больших заводов, и Л. сталь не могла конкурировать с сварочным железом. Наконец, в 50-х годах появляется новый способ получения стали посредством обезуглероживания расплавленного чугуна вдуваемым воздухом по способу Бессемера. Простота самого способа, быстрота процесса, а также возможность получить в больших массах дешевый и хороших качеств металл были причиной, что бессемеровский способ сразу завоевал себе прочное место в технике и дал начало новой эпохе не только в металлургии железа, но и вообще в строительном деле. На рельсы, бандажи, суда, мосты и фермы шла новая сталь, заменив железо. Старое железо заваливало все рынки, пока не явилась возможность перерабатывать его в годный продукт по новому способу Мартена. Оба эти способа, развиваясь и постоянно совершенствуясь, дали возможность получать в большом количестве металл, пригодный для всех применений в технике. Превосходные качества мартеновской стали при небольших затратах на устройство приспособлений для производства позволяют с выгодою даже на маленьких механических заводах иметь свою сталелитейную. Отлить болванку в две или три тысячи пудов в настоящее время не представляет больших затруднений, а получение плотного беспузыристого металла позволяет заменить им в фасоныых отливках хрупкий чугун. Раньше для изготовления предмета больших размеров нужно было соединять посредством сварки множество мелких железных кусков, что требовало многих нагревов и долгой работы. В настоящее время такую вещь молот или ковальный пресс приготовляет из отлитой болванки в один или два нагрева. При этом металл не содержит несваренных мест и шлаков, этих неотлучных спутников сварного продукта. Эти недостатки очень ясно обнаруживаются на отшлифованной поверхности образца после вытравления разбавленной кислотой и служат отличительным признаком сварного или пудлингового продукта от литого металла. Кроме того, сварное железо в изломе представляет всегда более или менее волокнистое сложение, образованию которого содействует большое содержание механически примешанных шлаков, в литом же металле излом кристаллический. Благодаря такому более однородному сложению Л. сталь обладает другими свойствами сравнительно с сварной. При одинаковой твердости того и другого металла Л. сталь отличается большею вязкостью, упругостью, сопротивлением разрыву и удлинением при вытягивании; так например:

| Содерж. углерода | Предел упругости в кг на кв. мм | Сопротивл. разрыву на кв. мм | Удлинен. в % | Удельный вес | |

| Пудлинговая сталь | 0,41% | 2000 | 4100 | 8 | 7,785 |

| Бессемеровская сталь | 0,40% | 2500 | 5200 | 21 | 7,8511 |

Но зато магнитные свойства, электровозбудительная сила и способность свариваться проявляются в Л. стали слабее. Это последнее обстоятельство тоже можно приписать отсутствию шлаков, которые в сварном продукте предохраняют соединяемые поверхности от окисления железа; по этой же причине Л. сталь при накаливании подвергается легче перегреву. Кроме того, при холодной обработке внутренние частичные напряжения выступают сильнее. Все эти различия вызваны, главным образом, частичным сложением стали, т. е. группировкой частиц, которая совершается при затвердевании жидкой стали, и перегруппировкой, проходящей при дальнейшей металлургической обработке. Вообще сталь, а поэтому и сталь Л., представляет собою частью химическое, частью механическое соединение железа с углеродом и другими примесями, как напр. кремнием, марганцем, фосфором, серой и т. п. Одни из этих примесей попадают в сталь из чугуна или топлива, другие же вследствие необходимой их прибавки при процессах получения Л. стали. Каждое из этих тел оказывает влияние на свойства стали в зависимости от его количества, природы и, главным образом, от их взаимодействия. Но так как в стали всегда находится несколько примесей, то при определении влияния какой-нибудь из них в отдельности встречаются большие затруднения, а потому, несмотря на многочисленные опыты и исследования, вопрос о влиянии химических элементов на сталь нельзя считать решенным. Более важным и самостоятельным влиянием на свойства стали отличается углерод. Он сообщает стали способность приобретать большую твердость и упругость помощью закалки и отпуска. Другие примеси могут только усиливать или уменьшать эту способность, но при отсутствии углерода никакая другая примесь не может оказать подобного влияния на сталь. Это особенное свойство углерода зависит от термических условий, при которых он изменяет свое состояние, превращаясь в карбид или в углерод закала, а вместе с тем содействует также аллотропическому превращению железа в стали из мягкого состояния железа α в твердое железо ß и обратно (см. Критические точки железных продуктов). В первом случае получается сталь твердая, закаленная, во втором — мягкая, отпущенная. Но в последнее время, по исследованиям Робертс-Остена и Осмонда, оказалось, что влияние углерода ограничивается только замедлением перехода железа ß в α, т. е. что углерод понижает начальную температуру превращения и сталь при быстром охлаждении получает закалку. Такую же роль играют при охлаждении стали и другие примеси с той только разницей, что одни действуют, как углерод, замедляющим образом, другие же ускоряют превращение железа ß в α. К первой группе принадлежат те элементы, которых атомный объем меньше объема атома железа, ко второй — элементы с большим удельным объемом

| I группа: | |

| Углерод, атомный объем | = 3,6 |

| Бор | = 4,1 |

| Никель | = 6,7 |

| Марганец | = 6,9 |

| Медь | = 7,1 |

| Железо | = 7,2 |

| II группа: | |

| Хром, атомный объем | = 7,7 |

| Вольфрам | = 9,6 |

| Кремний | = 11,2 |

| Мышьяк | = 13,2 |

| Фосфор | = 13,5 |

| Сера | = 13,7 |

При этом влияние примеси тем сильнее, чем больше отличается объем ее атома от атомного объема железа, и наоборот. Зависимость от атомных объемов сперва была найдена Робертс-Остеном для сплавов золота с медью, а потом Осмонд применил ее к сплавам железа. С увеличением содержания углерода в Л. стали увеличивается ее твердость, упругость, сопротивление изгибу, разрыву, скручиванию, но вместе с тем уменьшается гибкость, вязкость, тягучесть, а также и удельный вес Л. стали, как показано в следующей таблице:

| Содержание углерода | Предел упругости в кг на кв. мм | Сопрот. разрыву в гр. на кв. мм | Удлин. при разрыве в % | Сжатие попереч. сечения при разрыве в % | Удельный вес |

| 0,14 | 20,50 | 44,30 | 21,8 | 49,2 | 7,9219 |

| 0,19 | 33,10 | 47,85 | 20,1 | 41,6 | 7,8784 |

| 0,46 | 34,50 | 53,30 | 18,1 | 30,5 | 7,8711 |

| 0,54 | 34,90 | 55,60 | 17,8 | 32,8 | 7,8622 |

| 0,66 | 37,45 | 62,95 | 33,7 | 19,7 | 7,8530 |

| 0,78 | 37,50 | 64,70 | 11,4 | 19,1 | 7,8434 |

| 0,87 | 42,90 | 73,35 | 8,1 | 16,4 | 7,8378 |

| 0,96 | 48,70 | 83,05 | 6,6 | 10,0 | 7,8290 |

Подобным же свойством отличается марганец, только в меньшей степени. Он увеличивает больше предел упругости, чем сопротивление разрыву. В малоуглеродистой стали марганец увеличивает вязкость, но при значительном содержании углерода он придает стали хрупкость и уменьшает удлинение. Содержание марганца в мягких сортах допускается от 0,5-0,8%; в средних 0,4 до 0,6%; в твердых — не выше 0,3%; при высоких содержаниях марганца, выше 0,3%, сталь получает особые свойства (см. Марганцовистая сталь). Кремний вообще считается опасным врагом Л. стали, и стараются избегать его присутствия в количествах выше 1/4 %. При небольшом же содержании он оказывает даже благоприятное влияние на качество Л. стали, увеличивая ее прочность без заметного уменьшения вязкости металла. С возрастанием содержания углерода влияние кремния усиливается; сталь делается хрупче, и ее ковкость при высокой температуре уменьшается. В хорошей тигельной стали содержание кремния не должно превышать 0,2%; в бессемеровской и мартеновской стали обыкновенно его содержание ниже 0,1%. При отливке присутствие кремния действует как успокоитель, причем отношение содержания кремния к марганцу должно быть как 3:4,5. Самым опасным врагом Л. стали считается фосфор, который придает ей хладноломкость, т. е. хрупкость в холодном состоянии. Особенно вредное влияние фосфора на сталь оказывается при температурах ниже 0°; при высоких же температурах нагрева фосфористая сталь имеет большую способность к кристаллизации, и тогда хрупкость ее еще больше увеличивается. Количество допускаемого содержания фосфора зависит от содержания углерода в стали. Вообще в хороших сортах стали содержание фосфора не должно превышать 0,05%. Присутствие марганца в некоторой степени ослабляет действие фосфора. Присутствие серы сообщает Л. стали при ее обработке в раскаленном состоянии свойства красноломкости; крайний предел содержания серы не больше 0,03%. При фасонных отливках, не подвергающихся проковке, содержание серы может быть допущено гораздо выше. Подобным образом действует и медь на сталь, только в более слабой степени. Хром и вольфрам прибавляются для приготовления специальных сортов стали; они придают стали большую твердость, особенно в присутствии углерода. Сталь, содержащая около 2% вольфрама, обладает такой твердостью, что не требует закалки. При нагревании хром и вольфрам способствуют кристаллизации и перегреву болванки; при закалке вызывают сильные внутренние натяжения. Снарядная сталь заключает хрома около 1,5-2,5%. Никель оказывает очень полезное влияние; при небольшом содержании углерода в стали он увеличивает вязкость металла, а после закалки сильно повышается его упругость, с увеличением же углерода вязкость значительно понижается. В последнее время никелевую сталь с успехом начали применять для броней (см. Никелевая сталь). Алюминий употребляется только как успокоитель при отливке, для получения плотной беспузыристой стали. По своей легкой окисляемости он почти весь выгорает и потому на сталь не оказывает влияния. Эти различные по своему качеству сорта стали могут быть изготовлены или посредством переплавки в тиглях, так назыв. тигельный способ, или окислением расплавленного чугуна вдуванием воздуха — бессемеровский способ, или, наконец, посредством сплавления чугуна с железом в газовых печах — мартеновский способ. Полученная одним из этих способов жидкая сталь разливается в чугунные или земляные формы, в которых она застывает в виде цельных слитков (болванок) или в виде готового изделия (фасонные отливки).

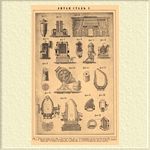

I. Тигельный способ. Тигельная сталь получается переплавкой в тиглях пудлинговой, кричной или другой какой-нибудь стали. Для этого сперва прокатывают сталь различной твердости и разрезают ее на мелкие кусочки, потом составляют шихту, переплавляют ее в огнеупорных тиглях, и жидкую сталь сливают в формы (изложницы), где она застывает. Полученная болванка поступает в дальнейшую обработку (см. Ковка). Для плавки стали устраиваются самодувные горна (фиг. 2, табл. 1); каждый горн делается на 2 или 4 тигля, или же плавку ведут в регенеративных печах Сименса (ф. I, 3), состоящих из нескольких плавильных пространств на 4- 8 тиглей каждое.

ЛИТАЯ СТАЛЬ I.

Фиг. 1. Тигель для плавки стали. Фиг. 2. Тигельный горн. Фиг. 3. Регенеративная печь для тигельной стали. Фиг. 4, 5, 6, 7, 8, 10 и 15. Разные формы реторт Бессемера. Фиг. 11. Фурменный кирпич. Фиг. 12. Реторта с днищем Holley. Фиг. 13. Реторта с кирпичным днищем. Фиг. 14, 16 и 17. Реторты для малых насадок.

Тигли (ф. I, 1) вместимостью (около 300 куб. дюймов) на два пуда стали приготовляются из огнеупорной глины, к которой иногда прибавляют графит. Топливом служит каменный или древесный уголь, торф, чаще всего кокс. В 4-местных горнах на 1 пуд стали расходуется от 2 1/2 до 3 пд. кокса или от 6-9 пд. древесного угля. В газовых печах на пуд стали идет около 1,5 пд. камен. угля. Тигли выдерживают в горнах 1-2 плавки, в газовых 3-5. Процесс переплавки в тиглях очень прост. На колосники подогретого горна ставят глиняные поддонники, а на них тигли. Пространство между тиглями засыпают коксом. В тигли кладут шихту и закрывают их крышками, снабженными отверстиями для наблюдения за ходом плавки. Плавка продолжается около 4 час. Расплавленной стали дают время выстояться, а потом вынимают тигли особыми клещами и переносят их к литейной яме, где помещаются изложницы. По дороговизне этого способа для шихты употребляются материалы самых высоких качеств. До последнего времени почти единственным материалом служила цементная и пудлинговая сталь. Для получения твердой инструментальной стали в шихте прибавляется еще чистый рафинированный, а иногда и зеркальный чугун, или же плавят мягкое пудлинговое железо с прибавкой древесного угля. На мягкую сталь берут более мягкие сорта пудлинговой стали вместе с железом. Во всех этих случаях процесс состоит только в переплавке металла в тигле. Чаще всего берут такой состав шихты, при котором в тигле совершается более сложный процесс. Так, напр., по способу Ухациуса шихта состоит из чугуна, железной руды и перекиси марганца; Обухов предложил шихту из пудлинговой стали, рафинировочного чугуна и магнитного железняка с прибавлением марганца в виде перекиси марганца или зеркального чугуна; по Мюшету, железо сплавляется в тигле с древесным углем, количество которого зависит от желаемой твердости стали. В первых двух способах, кроме плавления, происходит еще процесс окисления чугуна (свежевание) и обезуглероживания металла, в последнем же цементация железа. Сюда можно еще отнести старый способ индусов для получения дамасской стали (булата), которая получалась сплавлением в тигле кусков железа со стеблями растения Cassia (для введения углерода). Вообще плавку в тигле можно разделить на 3 периода: 1) расплавление чугуна и растворение в нем стали и железа; при этом руда вызывает образование шлака, который действует окислительным образом на кремний, марганец, а также и на железо; 2) обезуглероживание металла на счет кислорода руды; 3) период поспевания, во время которого происходит восстановление железа из шлака на счет углерода стенок тигля, а также восстановляется часть кремния, который переходит в металл. На состав стали всегда оказывают влияние стенкн тиглей, особенно графитовых, из которых часть углерода и кремния переходит в металл. Так, напр., твердая инструментальная сталь с 0,06% кремния после переплавки в глиняном тигле содержала 0,23%, а в графитовом 0,24% кремния. Бессемеровская сталь с 0,25% углерода и 0,06 кремния после переплавки в графитовом тигле содержала 0,63% углерода и 0,21% кремния. Продолжительность операции главным образом зависит от состава шихты, а также от горючего материала и устройства горна. На Обуховском заводе плавка продолжается около 4 часов; при шихте Ухациуса от 2 1/2 -3 часов; из мягкой стали от 4-5 часов, а из железа еще больше. На Обуховском заводе тигельная сталь получается 4 сортов.

| Содержание углерода в % | Предел упругости в кг на кв. мм | Сопротивл. разрыву в кг на кв. мм | Удлинен. в % | |

| Твердая инструм. незакален. | 0,75 — 1 | 40 | 85 | 14 |

| Твердая инструм.после закала | - | 120 | 160 | 6 |

| Твердая кольцевая незакален. | 0,6 — 0,7 | 35 | 70 | 15 |

| Твердая кольцевая после закала | - | 100 | 130 | 9 |

| Средн. твердая орудийн. незакален. | 0,5 — 0,6 | 130 | 60 | 18 |

| Средн. твердая орудийн. после закала | - | 75 | 100 | 11 |

| Мягкая трубн. незакаленная | 0,4-0,5 | 25 | 50 | 20 |

| Мягкая трубн. после закала | 50 | 80 | 14 |

В последнее время приготовляют специальные сорта стали, прибавляя к шихте хром, вольфрам; никель и т. п. Такие сорта обладают большой прочностью и упругостью и употребляются главным образом для инструментов и бронебойных снарядов. Для удешевления тигельной стали (стоимость ее около 4 р. за пд. в болванке) получают ее из бессемеровской или мартеновской вместо пудлинговой, но все-таки стоимость ее выходит гораздо дороже последних. На Обуховском заводе все составные части орудий приготовляются еще исключительно из тигельной стали, однако за границей с большим успехом делают уже орудия из мартеновской стали и в недалеком будущем в тиглях будут получать только специальные сорта и инструментальную сталь.

II. Бессемеровский способ. Принцип употребления воздуха для обезуглероживания и рафинирования чугуна, как это имеет место при бессемеровании, давно уже знали индусы и японцы. В половине этого столетия известны также многие попытки в этом направлении, как, например, способ Кляя (Clay) и Джильберта Мартина. Честь получения Л. стали вдуванием воздуха через расплавленный чугун принадлежит англичанину Генриху Бессемеру, который в 1855 г. взял на этот способ первую привилегию. Первые пробы, произведенные изобретателем на заводах Great-Northern и в Dowlais, не увенчались хорошим результатом. Благодаря его настойчивости и разным улучшениям вскоре оказалось возможным довольно большую массу чугуна сразу переделывать в особых сосудах и получать сталь в виде болванок. Металл Бессемера вначале не только не приобрел к себе доверия заводчиков, но вызвал массу нападок. Однако результаты показали, что новый процесс представляет простейший, самый дешевый и в то же время верный путь для получения больших масс стали. В этом отношении большую услугу Бессемеру оказало применение Мюшетом зеркального чугуна для устранения растворенных в расплавленном железе окислов. Это изобретение имело громадное значение для нового способа, который сразу перешел из опытной области на путь валового производства. Как изобретение Корта (пудлингование) в последних годах прошлого столетия послужило началом железной эпохи, так способ Бессемера можно считать началом новой эпохи — стальной. Этот способ быстро распространился и нашел обширное применение в Европе и Америке. В начале 70-х гг. в Швеции на 14 заводах работало уже с лишком 80 реторт, в Англии около 40, во Франции 31. В Германии на одном заводе Круппа (в Эссене) действовали 22 реторты. При 2-х пятитонных ретортах некоторые заводы Америки получали до 350 тонн стали в сутки. Это дает понятие, как велика производительность реторты. В России первые опыты начаты на Воткинском заводе в 1863 году. Опыты как этого, так и Тагильских заводов не повели к успехам, и потому началом бессемеровского производства в России надо считать 1872 г., когда Обуховский сталелитейный завод построил бессемеровскую мастерскую с 2-мя пятитонными ретортами, которые благодаря трудам и исследованиям Д. К. Чернова могли производить сталь промышленным образом. Спустя несколько лет устроили бессемерование на Путиловском заводе, потом на Брянском, Варшавском, Демидовском, Ново-Сандинском, Катав-Ивановском и на Каменском заводах. В настоящее время в Петербурге строятся реторты с маленькими насадками на Балтийском и Франко-русском заводах.

В главных чертах бессемерование стали заключается в обезуглероживании расплавленного чугуна посредством сильно сжатого воздуха, вдуваемого в особой формы сосуд, называемый ретортой, или конвертором. Проходящий через весь слой жидкого чугуна кислород воздуха окисляет кремний, углерод и марганец, а также отчасти и железо, с большим выделением тепла, сильно повышающим температуру металла. Одни из продуктов сгорания уходят через горло реторты, другие же образуют шлак, всплывающий на поверхность металлической ванны. Чугун, лишаясь постепенно углерода и других примесей, переходит в почти чистое железо. Тогда, чтобы приготовить желаемой твердости сталь, добавляют в реторту для обуглероживания металла определенное количество расплавленного зеркального чугуна; полученную таким образом сталь разливают по формам, в которых она застывает. Поэтому способ бессемерования состоит из трех операций: а) расплавления чугуна, b) продувки в реторте и с) обуглероживания металла.

а) Расплавление чугуна. В зависимости от местных условий расплавленный чугун для передела в сталь или прямо спускают из домны в реторту, или же переплавляют его в вагранках, а иногда в пламенных печах. Состав употребляемого для бессемерования чугуна зависит от способа ведения самого процесса. Для кислого способа, т. е. при кремнистой футировке стенок реторты, чугун не должен заключать в себе фосфора, который в присутствии кремнистых шлаков не выделяется из металла. При доломитовой набойке реторты фосфор легко удаляется, и потому для основного способа (см. ниже) применим фосфористый чугун. Чугун всегда должен содержать некоторое количество кремния, который при сгорании во время процесса выделяет большое количество теплоты. Один клг. кремния при сгорании в кремневую кислоту развивает 7830 ед. теп., а возвышение температуры, произведенное сгоранием одного процента кремния, равняется 300°Ц. С этой целью для бессемерования приготовляли раньше специальные сорта чугунов с большим содержанием кремния. Химический состав таких чугунов приведен в следующей таблице:

| Название чугунов | Workington | Harrington | Saint Jacques | Le Creusot |

| Углерода | 3,87 | 3,92 | 2,92 | 2,95 |

| Марганца | 0,1 | 0,07 | 3,13 | 3,86 |

| Кремния | 2,38 | 3,17 | 4,66 | 1,51 |

| Серы | 0,01 | 0,06 | 0,07 | 0,05 |

| Фосфора | следы | 0,05 | следы | 0,11 |

| Меди | нет | 0,04 | ||

| Железа | 93,33 | 92,73 | 87,81 | 91,08 |

В настоящее время чугун перегревают при переплавке в вагранке и этим дают возможность пользоваться чугуном с меньшим содержанием кремния (около 1%). Так, напр., на Обуховском заводе ведут процесс на одном уральском, саткинском чугуне, состав которого: 3,78% углерода, 0,81% кремния, 0,53% марганца и 0,05% фосфора. К более кремнистым чугунам прибавляют соответственное количество стального лома, а при содержании меньше 1% кремния добавляют феррокремния. Марганец замедляет ход процесса, но зато уменьшает угар металла, влияет на разжижение шлаков и удаление серы. Вообще при кислом способе для успешного хода процесса довольствуются следующим составом чугуна, поступающего в реторту: 0,8-1% кремния, 0,6 - 1% марганца и фосфора не выше 0,04%. Однако при составлении шихты надо принять в расчет, что во время расплавления чугуна в вагранке выгорает от 20 до 25% кремния и марганца, а в пламенных печах еще больше. Для переплавки бессемеровского чугуна устраивают такие же вагранки, как и для литейного (см. Вагранки). Они должны в короткий промежуток времени доставлять большое количество чугуна; давать чугун, хорошо перегретый, выдерживать без починки много плавок и расходовать мало топлива. Самые удобные в этом отношении оказываются вагранки системы Кригара. Воздух вдувается в вагранку или воздуходувной машиной, или, чаще, вентилятором, из коих употребительнее вентилятор системы Рута. Топливом служит исключительно кокс. Переплавка чугуна в вагранке совершается таким же образом, как и для чугунных отливок. Для специальных сортов стали каждую шихту сплавляют отдельно, расплавленный чугун спускают по желобу в реторту. При производстве же одного сорта стали, напр. для рельсов плавку в вагранке ведут беспрерывно. Величина каждой калоши 1000-1100 кгр. чугуна на 120-150 кгр. кокса. Скопившийся внизу вагранки жидкий чугун спускают время от времени в ковш и переносят его посредством крана к реторте. Для расплавления 5 тонн чугуна требуется от 3/4 до 1 часа. Расход кокса около 200 кгр. на тонну чугуна. При переплавке чугуна в пламенных печах расход горючего гораздо больше и угар металла более значительный. Поэтому к отражательным печам прибегают только в исключительных случаях, когда не имеется безусловно чистого кокса для вагранок. Количество вагранок или пламенных печей зависит от числа и производительности реторт. При небольшом производстве достаточно 2, нередко их ставят 4, 6 и даже 8. Кроме вышеупомянутых приборов для расплавления шихты нужно иметь еще две маленькие вагранки для расплавления зеркального чугуна, который прибавляется для обуглероживания металла после конца операции (см. ниже). Вместимость такой вагранки от 50-75 пудов, время плавки около 1/2 часа.

е) Продувка, или переработка чугуна на сталь, совершается в реторте, или конверторе. Форма реторты подвергалась различным видоизменениям. На ф. I, 4 представлен аппарат, в котором Бессемер делал первые свои опыты в 1855 г. В тигле, находящемся внутри печи, он расплавлял 10-12 фн. чугуна; через трубку а вгонял воздух и выпускал металл через отверстие r. Фиг. I, б представляет более усовершенствованный аппарат, в который через отверстие а вливался расплавленный чугун. Воздух из воздушной коробки а поступал трубками е в боковые фурмы; отверстие с служит для выпуска металла, f — для выхода газов. Потом был построен вращающийся сосуд (фиг. I, 6 и 7), в который воздух проходил снизу. В 1861 г. пробовали вдувать воздух через особую трубку а (ф. I, 8). Потом были сделаны также опыты в вращающейся реторте с боковыми фурмами (ф. I, 15). Наконец, Бессемер придал реторте форму, показанную на фиг. 10 (с ручным проводом), и эта форма с небольшими видоизменениями осталась по настоящее время. Реторта состоит из двух частей: цилиндрического или полусферического корпуса А (ф. I, 13), который оканчивается наверху открытой конической насадкой В, называемой горлом, и отъемного дна или днища С. Последнее соединяется с корпусом посредством болтов. Корпус сделан из прочного листового железа и вымазан внутри огнеупорной массой. Он вращается на двух цапфах, из них одна, пустотелая, проводит сгущенный воздух по трубе p в реторту, а на другую надета шестерня, которая соединяется с приводом гидравлического двигателя. Отъемное днище состоит из воздуходувной коробки D и из дна С с отверстиями, куда вставляются фурмы. Фурмы приготовляют из огнеупорной глины; они имеют форму усеченного конуса с несколькими каналами для прохода воздуха (ф. I, 9). Пространство между фурмами затрамбовано огнеупорной массой, или же их вставляют в отдельные кирпичи (ф. I, 11), которые связаны между собою замазкой. Приготовленное таким образом днище накладывают на корпус реторты, прикрепляют болтами и замазывают стык между ними внутри реторты огнеупорной массой. Гораздо практичнее устроено днище системы Голлея, где между днищем и стенкой реторты оставлен промежуток, который снаружи заполняется комками огнеупорной массы (ф. I, 12). Фурма и окружающая их масса подвергаются сильному выгоранию и выдерживают только 12-16 плавок, после которых реторту надо остановить, снять днище и поставить новое. В днище Голлея такая перемена совершается с помощью гидравлического приспособления очень быстро, без охлаждения реторты. Количество фурм и диаметр фурменных отверстий зависит от вместимости реторты и давления воздуха.

Следующая таблица показывает эти размеры на разных заводах.

| Вместим. реторты в тоннах | Число отверстий в фурмах | Площадь отверстия в кв. дм | Диаметр отверстия в дм | На одну тонну металла сколько дм отверстий | |

| Обух. зав. | 5 | 84 | 14,7 | 1/2 | 2,94 |

| Креве | 5 | 144 | 15,59 | 3/8 | 3,18 |

| Dowlais | 5 | 156 | 17,22 | 3/8 | 3,44 |

| Heft | 2 | 42 | 3,66 | 1/2 | 1,83 |

| Königshütte | 3 | 49 | 2,40 | 1/4 | 0,80 |

Набойка внутри реторты делается из сильно огнеупорного материала, как напр. из кварца с небольшой прибавкой глины. В Англии находится особый песчаник, называемый ганистром, содержащий кремнезема 93%, глины 4%, окиси железа 1-2% и других примесей около 1%. Из размельченного и смоченного водой ганистра приготовляют массу, и ею вымазывают внутри реторты. Толщина такой огнеупорной футировки около 10 дм. Чаще всего реторту выкладывают кирпичом, на который намазывают слой ганистра толщиною около 3 дм. Свежую набойку сперва просушивают, потом сильно прокаливают, при чем масса спекается, шлакуется и образует прочную футировку, которая в состоянии выдержать несколько сот операций без ремонта. Вместимость реторты зависит от количества перерабатываемого зараз чугуна, которое колеблется от 3 до 15 тонн, но чаще всего устраивают реторты для передела 5-6 тонн чугуна. Внутренний объем реторты в 10 раз больше объема жидкого чугуна. Внутренний диаметр корпуса 5-6 тонн. Реторты делают от 1,7 до 2 м при высоте ее около 4 м. При больших ретортах диаметр доходит до 2,7 м при 5 м высоты. Средний диаметр нижней част

| "БРОКГАУЗ И ЕФРОН" >> "Л" >> "ЛИ" >> "ЛИТ" |

Статья про "Литая сталь" в словаре Брокгауза и Ефрона была прочитана 2393 раз

| Пицца в сковороде |

| Салат тофу |

TOP 15

- Волос

- Проно

- Степные животные

- Гимнастика

- Индийский океан

- Архитектура

- Сравнение, в литературе

- Манда

- Клитры

- Колесование

- Испарение

- Травоядные животные

- Оплодотворение у pacтений

- Вредные насекомые

- Электризация тел